钢丝圈缠绕生产线是轮胎制造中用于自动化生产钢丝圈的关键设备。该生产线通过一系列精密的工序,将成卷的钢丝加工成为具有特定截面形状的钢丝圈,这些钢丝圈在轮胎的结构中起到增强作用。以下是该生产线工作流程的详细描述:

1. 导丝装置:作为生产线的起点,导丝装置负责将钢丝从卷筒上引导出来,并确保其以直线状态输出。该装置配备了断线报警系统,能够在钢丝断裂或即将用尽时发出警报,以便操作者及时处理。

2. 除油清洁:钢丝在导开后,会通过一个专门的除油机构进行清洁,去除表面的油污,这一步骤对于后续钢丝与橡胶的粘合至关重要。

3. 预热处理:清洁后的钢丝进入预热装置,通过内置的电加热元件对钢丝进行加热。预热装置能够根据钢丝的行走速度自动调节加热温度,确保钢丝加热均匀。

4. 涂胶工序:预热后的钢丝继续前进,通过挤出涂胶装置,该装置将橡胶均匀地涂覆在钢丝上,形成涂胶钢丝。涂胶装置配备有传感器,以监控和保证涂胶质量。

5. 冷却固化:涂覆橡胶的钢丝随后进入冷却装置,快速冷却使橡胶层固化,确保橡胶与钢丝之间形成稳定的粘接。

6. 牵引与储丝:牵引装置负责控制钢丝的拉力,而储丝装置则储存一定长度的涂胶钢丝,为下一步的缠绕工序做好准备。

7. 预弯机构:在钢丝圈缠绕之前,预弯机构用于消除钢丝的内部应力,并通过调整张紧力,为缠绕工序做最后准备。

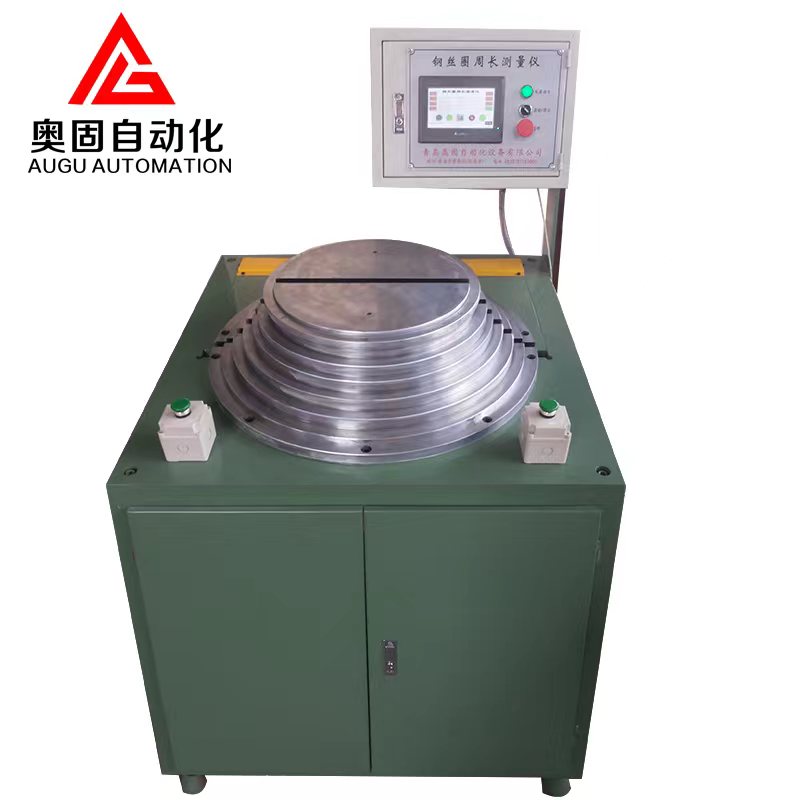

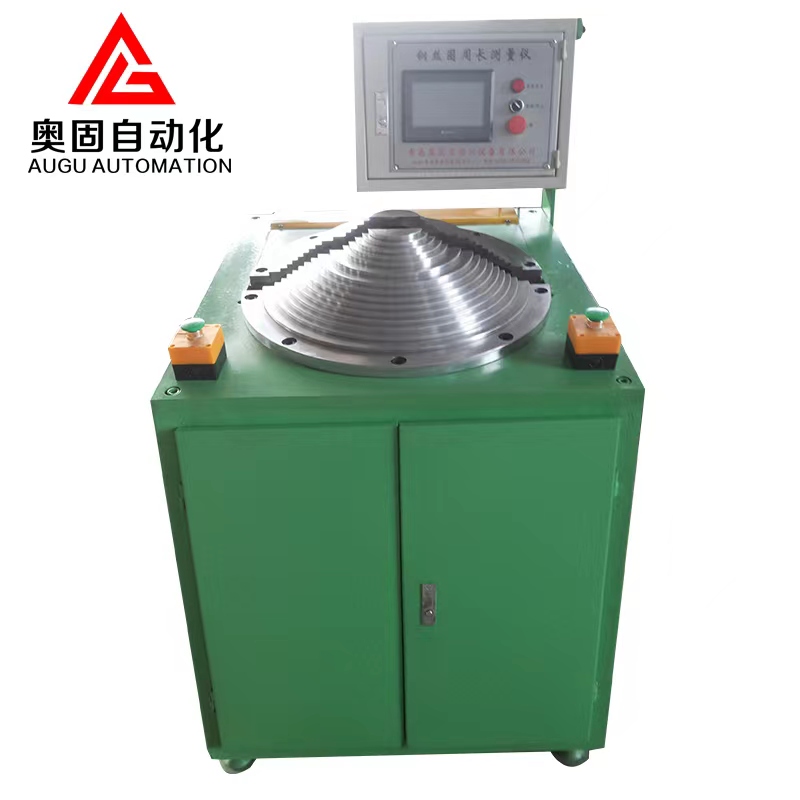

8. 缠绕成型:钢丝圈缠绕装置是生产线的核心,它采用伺服驱动系统精确控制钢丝的圈取、排丝、跳丝和缠绕量,实现自动化缠绕,确保钢丝圈的尺寸和形状满足设计要求。

9. 自动控制系统:整个缠绕生产线由PLC(可编程逻辑控制器)控制,通过人机界面,操作者可以设定和调整生产参数,同时进行故障诊断和生产线状态监控。

10. 卸圈机构:缠绕完成的钢丝圈通过专门的卸圈机构进行卸取,特别是对于重量较大的巨型胎钢丝圈,配备有机械手和吊具,如“L”形吊钩,以降低人工劳动强度并提高作业安全性。

钢丝圈缠绕生产线的自动化程度高,减少了人工干预,提升了生产效率和产品质量。通过精确控制各生产环节,该生产线能够稳定地产出符合轮胎制造要求的钢丝圈,为轮胎提供必要的结构支撑和性能保障。